Lean методологията не е запазена територия само за автомобилната индустрия. В днешната динамична среда все повече компании от хранително-вкусовата промишленост (ХВП) я прилагат, за да подобрят производителността, да намалят разходите и да доставят по-качествени продукти на своите клиенти. В тази статия ще разгледаме какво представлява Lean, защо е особено приложим в ХВП и как може да трансформира Вашето производство.

Какво е Lean методология?

Lean е управленска философия, фокусирана върху елиминиране на загубите (waste) във всички процеси на компанията. Основната ѝ цел е да се създава максимална стойност за клиента с минимални ресурси.

Седемте класически типа загуби според Lean са:

- Свръхпроизводство

- Изчакване

- Транспорт

- Излишна обработка

- Излишни запаси

- Излишно движение

- Дефекти

Защо Lean е особено важен за хранително-вкусовата индустрия?

ХВП е силно регулиран и чувствителен сектор, където малки грешки водят до големи загуби. Освен това сроковете на годност, безопасността и хигиената са критични. Именно затова Lean подходът е толкова ефективен тук – той помага да се:

- Намалят отпадъците и браковете

- Подобри проследимостта и прозрачността

- Оптимизира логистиката и складовите наличности

- Увеличи ефективността на екипите и производствените линии

Как да приложите Lean в производството си?

1. Идентифицирайте и анализирайте загубите

Започнете с "Gemba walk" – обиколка из производството. Наблюдавайте какво се случва реално на терен. Използвайте инструменти като Value Stream Mapping (VSM), за да картографирате целия процес и да откриете тесни места.

2. Стандартизирайте работата

Създайте ясни, визуални инструкции за всяка операция. Така намалявате отклоненията и увеличавате повторяемостта и контрола.

3. Внедрете система за непрекъснато подобрение (Kaizen)

Насърчавайте екипа да предлага малки подобрения ежедневно. Това изгражда Lean култура и повишава ангажираността.

4. Измервайте ефективността – използвайте OEE

Внедряването на OEE софтуер позволява в реално време да следите къде губите производителност и да реагирате бързо. Това е особено полезно при проследяване на престои, бавни цикли и качествени дефекти.

Виж повече за нашата услуга за внедряване на OEE софтуер →

5. Оптимизирайте инвентара (Just-in-Time)

Прекалено големите запаси увеличават риска от бракове, загуби и разходи. Lean насърчава „точно навреме“ доставка и прецизно планиране.

Пример от практиката: Анализ на три репорта с помощта на нашия ОЕЕ софтуер

В следващия пример ще разгледаме как внедряването на система за измерване на ефективността (OEE – Overall Equipment Effectiveness), част от Lean инструментариума, дава реална представа за загубите и води до конкретни действия за подобрение.

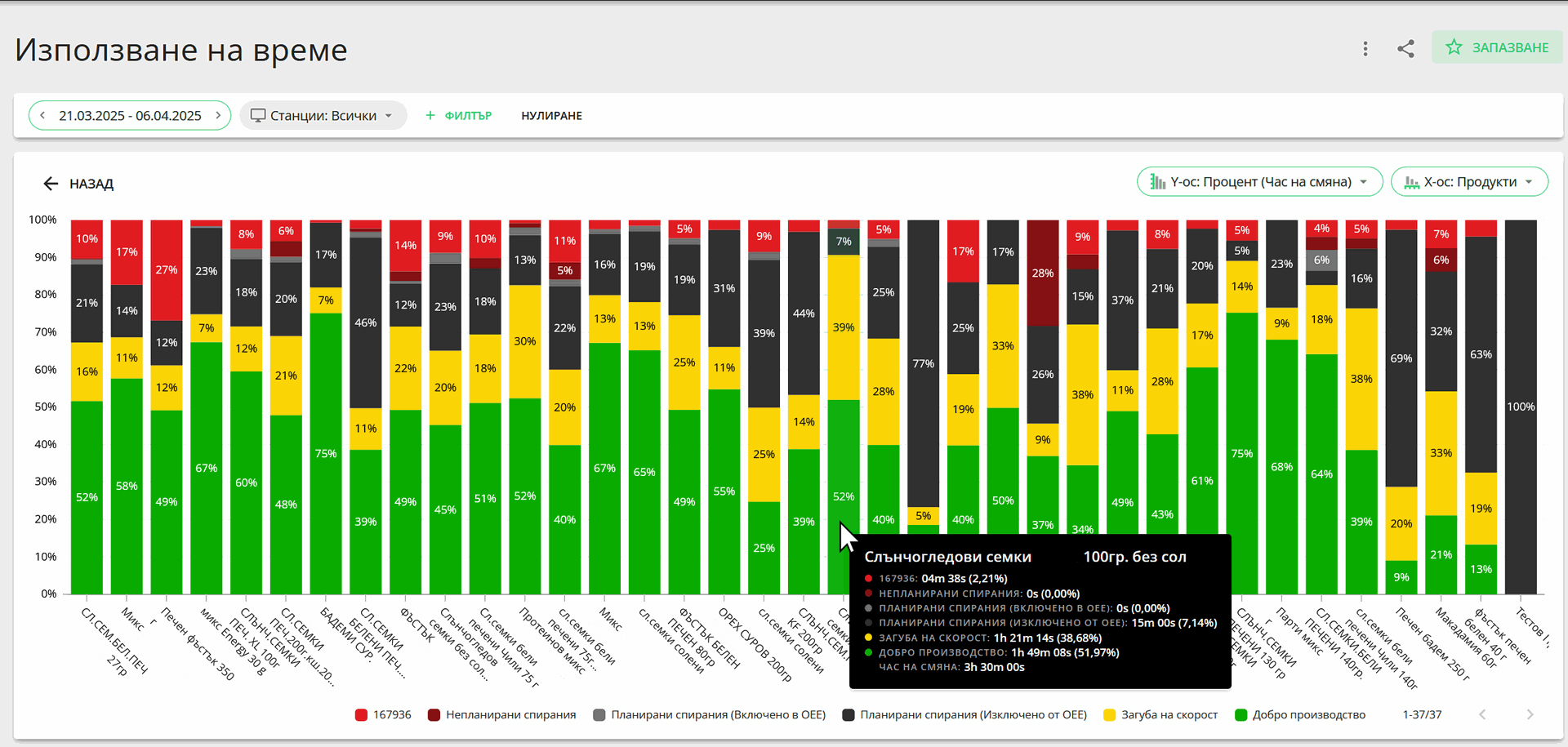

Репортът представя анализ на използването на времето по продукти за периода 21.03.2025 – 06.04.2025 г. Визуализира се как е използвано времето от една производствена смяна за всеки продукт, чрез разделяне на процента време по категории.

За какво е полезен този репорт:

Оценка на ефективността по продукти: Позволява да се види кои продукти се произвеждат най-ефективно и кои „изяждат“ производствено време.

Идентифициране на основни загуби: Например при някои продукти загубата на скорост е значителна, което може да подскаже за нужда от технически или организационни подобрения.

Бенчмарк между продукти: Сравняват се продукти по добив, загуби и спирания – полезно при оптимизиране на портфолио или линии.

Насочване на подобрения: Ако даден продукт има над 40% загуби на скорост или много непланирани спирания, може да се фокусира подобрение точно там.

Подготовка за срещи или доклади: Обобщението по продукти е лесно за презентиране пред мениджмънт.

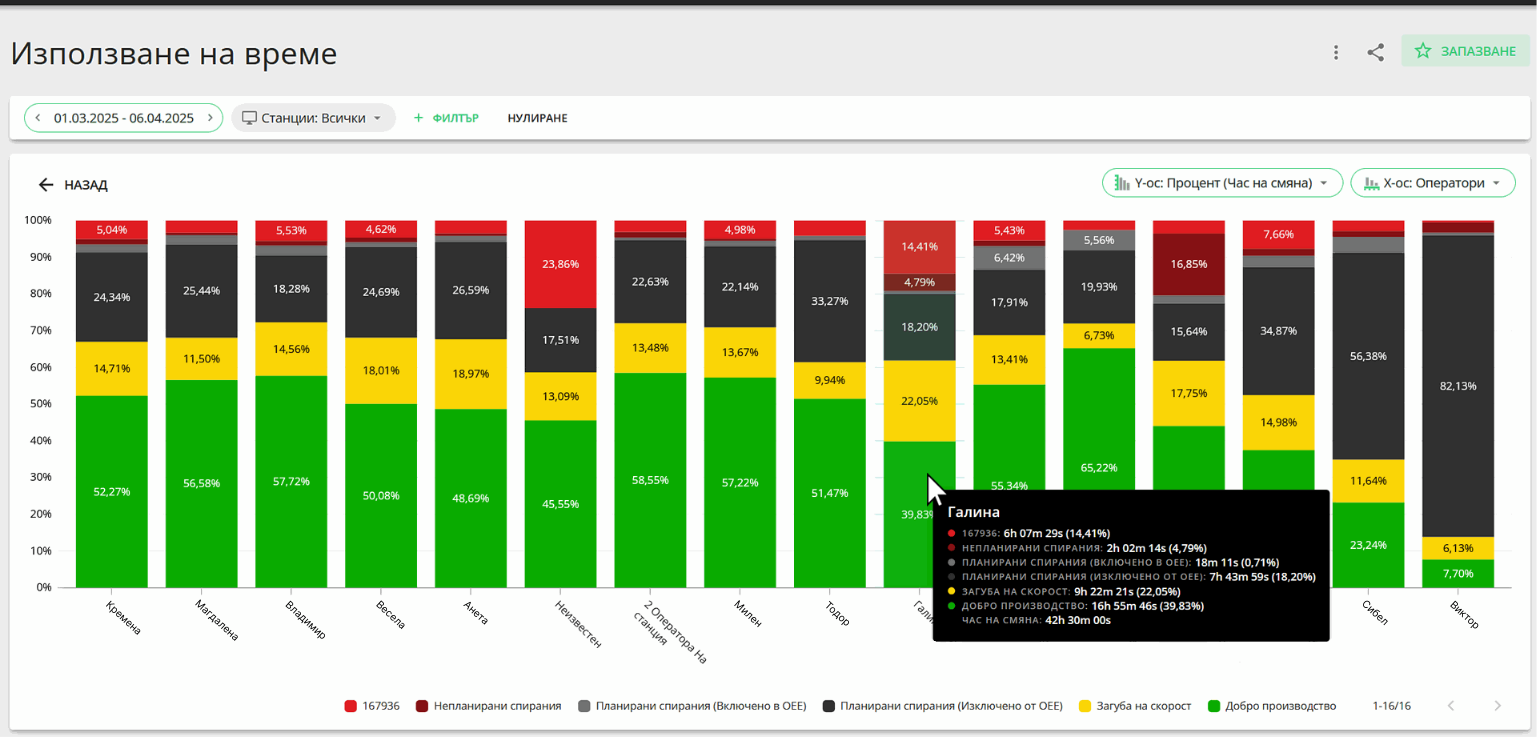

Този репорт показва анализ на използване на времето по оператори за периода 01.03.2025 – 06.04.2025 г.. Той дава ясна представа за това как всеки оператор използва времето си по време на смяна, в контекста на производителност и загуби.

За какво е полезен:

Оценка на представяне по оператори: Лесно се вижда кой оператор работи най-ефективно и кой има най-много загуби.

Идентифициране на нужда от обучение: Например оператори с високи загуби на скорост или много непланирани спирания може да имат нужда от допълнително обучение или подкрепа.

Прозрачност и проследимост: Ако има оператори с анонимна активност („Неизвестен“), това подсказва за пропуски в логването или използване на станции.

Възможност за награди и стимули: Операторите с високи стойности на „добро производство“ могат да бъдат отличени.

Идентифициране на системни проблеми: При всички оператори със слаби резултати може да се търсят машинни или организационни причини, а не индивидуални.

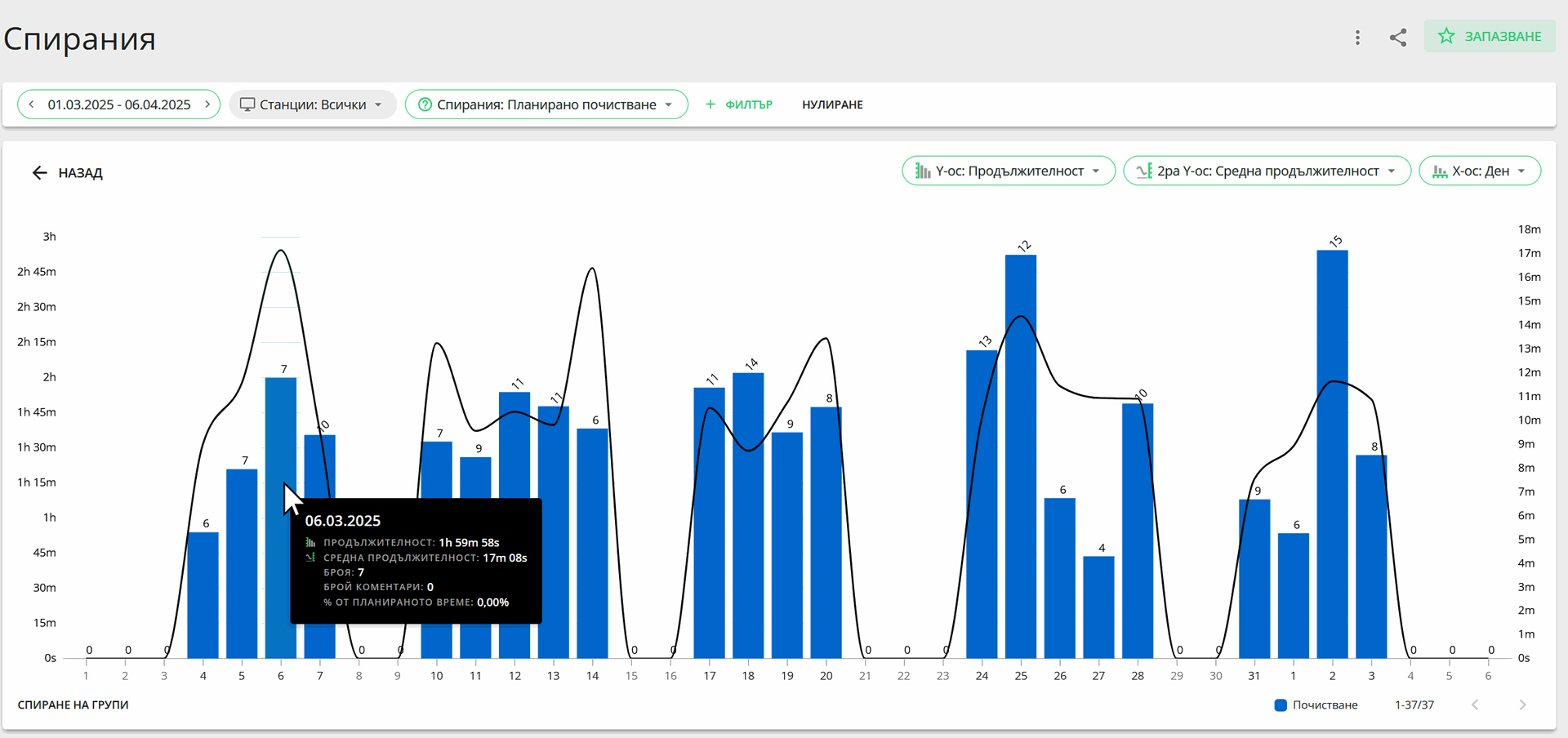

Този отчет представя графика на планирани спирания за почистване в рамките на периода 01.03.2025 – 06.04.2025 г. Данните са визуализирани по дни и показват както общата продължителност на спиранията, така и броя им и средната им продължителност.

За какво помага:

Контрол на хигиенните спирания: Дава ясна представа колко често и колко дълго машините са спрени за почистване.

Откриване на тенденции: Може да се види в кои дни се натрупват повече спирания, което да е сигнал за проблем – например неефективна организация на графика или по-дълги от необходимото паузи.

Оптимизация на графика: Сравняването на броя и продължителността на спиранията може да помогне за по-добро планиране – да се избегне натрупване в пикови периоди.

Намаляване на загубите: Спиранията за почистване са необходими, но често водят до загуба на производствено време. Ако се установи, че има голямо разминаване в средната продължителност, може да се търси по-ефективна методика.

Подготовка за одити: Такъв тип данни са изключително полезни при сертификационни или вътрешни одити, защото показват, че има контрол върху хигиенните практики.

Lean не е еднократен проект, а култура на непрекъснато подобрение. Внедряването на системи като нашия ОЕЕ софтуер само ускорява този процес, като прави проблемите видими – а когато нещо е видимо, то може да бъде подобрено.

Ако се чудите откъде да започнете с Lean и OEE във Вашето производство – свържете се с нас. Ще Ви помогнем да направите първия анализ и да изградите работеща система за подобрение.