В индустриалното производство всяка минута е важна. Компаниите не просто търсят по-висока производителност, а се стремят да оптимизират процесите си така, че да минимизират всички източници на загуби. Един от най-ефективните подходи е идентифицирането на т.нар. 6 големи загуби – универсални категории, които обхващат основните причини за неефективност в производството.

Ако искате да ги откривате в реално време и да ги управлявате автоматизирано, разгледайте нашия ОЕЕ софтуер за мониторинг на производството.

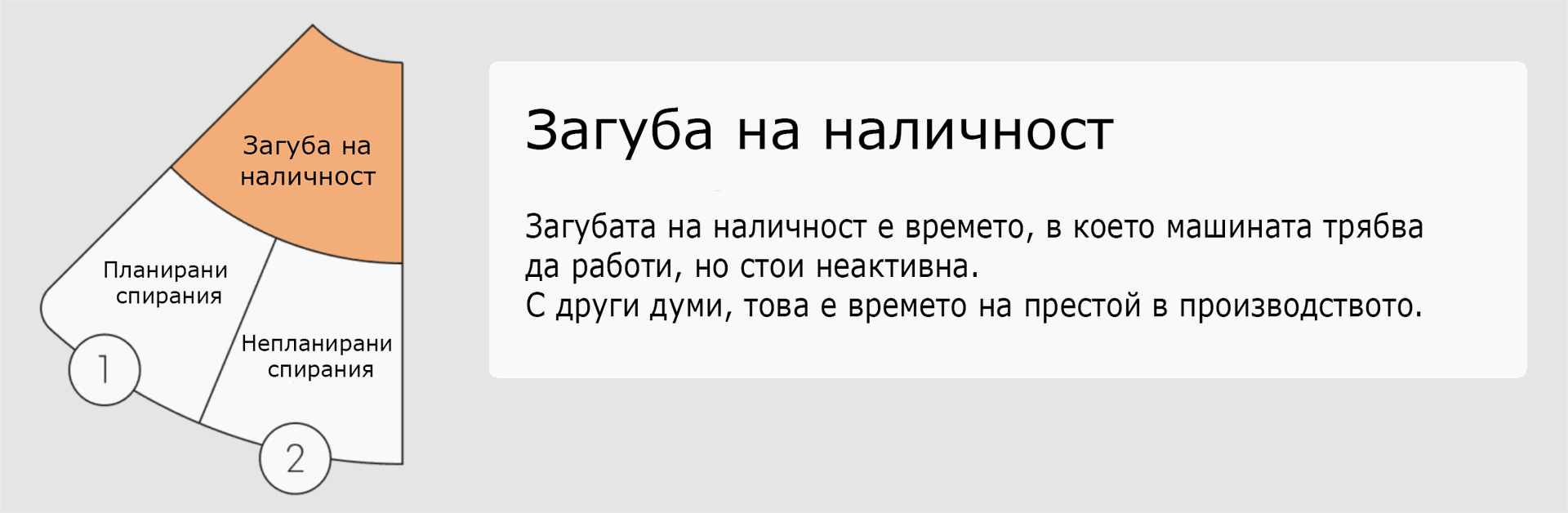

Загуба на наличност в производството

Какво е наличност? Това е частта от планираното работно време, което е налично за производство.

Какво е загуба на наличност? Това е времето, когато Вашата машина трябва да работи, но стои неподвижна. С други думи, това е прекъсване на производството.

Престоят е критичен, очевиден и обикновено първата загуба, която производителите адресират. Загубата на наличност има най-голям брой възможни причини като престоят може да бъде „планиран“ или „непланиран“ . Сега ще разгледаме по-отблизо всеки от тях.

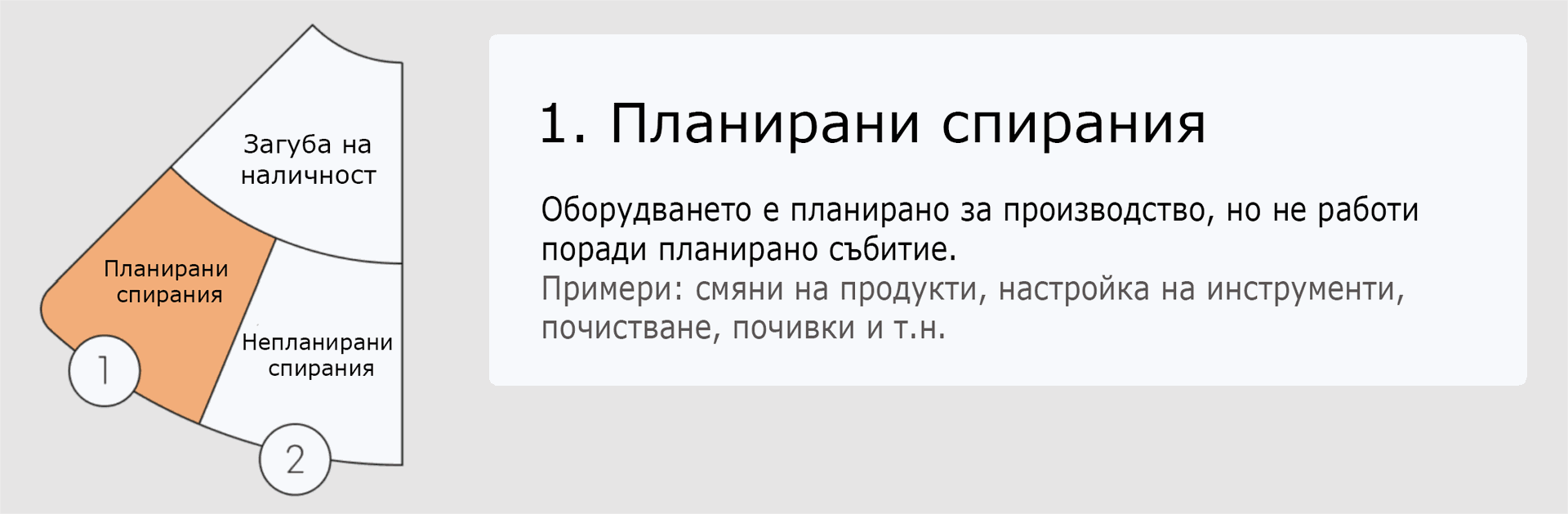

1. Загуба на наличност поради планирани спирания

Време, когато оборудването е планирано за производство, но не работи поради планирано събитие. Примерите включват смяна на продукт, настройка на инструменти, почистване, планирана поддръжка, инспекция на качеството, почивки, срещи, разговори и др.

Как да намалим времето на престой, възникващо поради планирани спирания?

На първо място, трябва да проследите и приоритизирате планираните спирки. Въпреки че не всички от тях могат да бъдат избегнати, често е възможно да се намали продължителността на тези спирания. Повечето от тях са много често срещани и има различни методи за борба с тях.

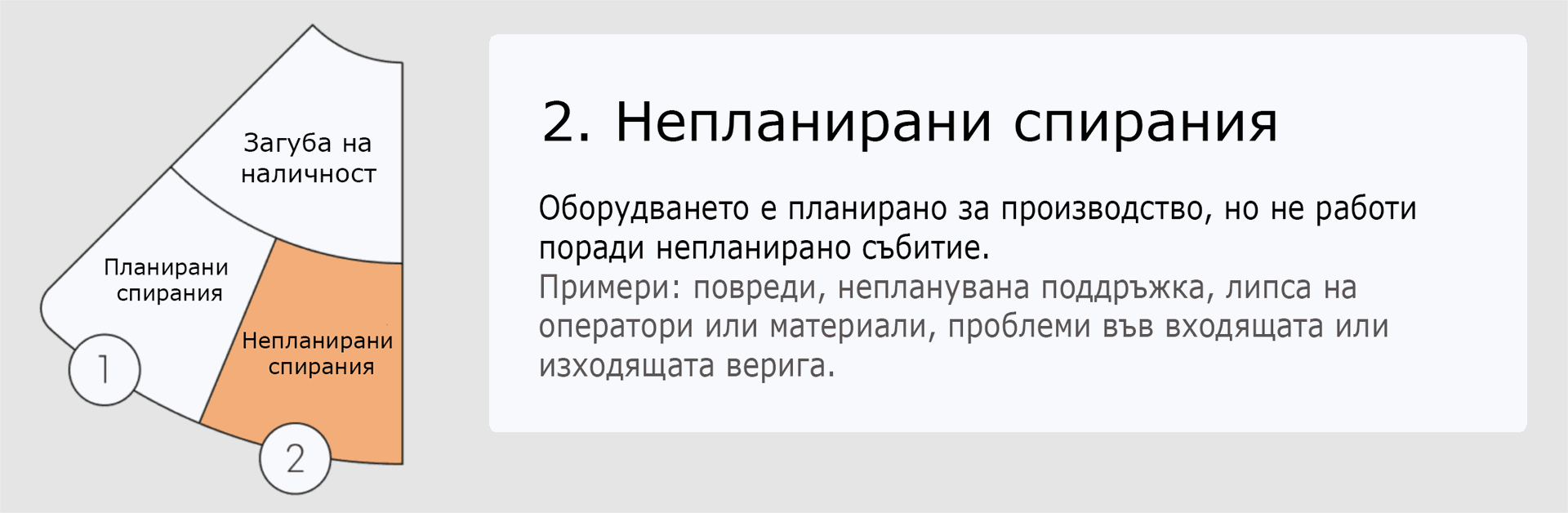

2. Загуба на наличност поради непланирани спирания

Време, когато оборудването е планирано за производство, но не работи поради непланирано събитие. Примерите включват повреда на оборудването, непланирана поддръжка, липса на оператори или материали, недостигащ поток от входящо оборудване или блокиране от изходящо оборудване.

Как да намалим престоя, който възниква поради непланувани спирания?

При непланираните спирания е от съществено значение да се записват конкретните причини за всяко спиране. Обикновено операторите го правят.

След като престоят бъде категоризиран, следващата стъпка е да приоритизирате списъка с причини за спиране и да ги решавате една по една, започвайки от най-важната.

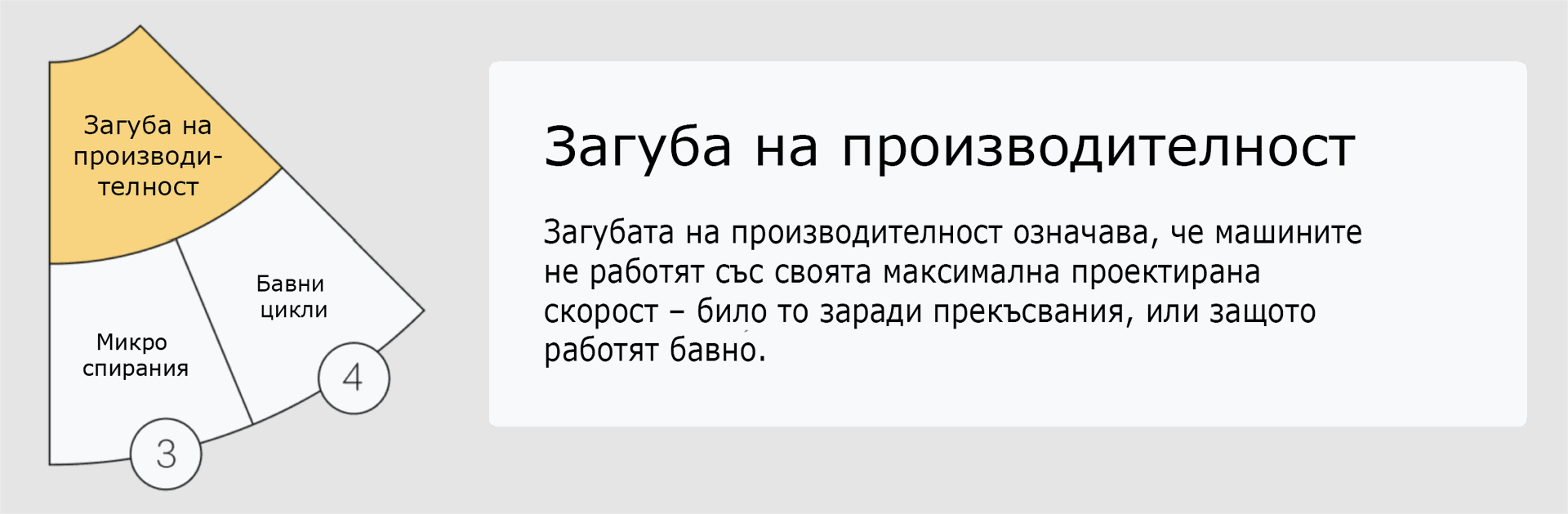

Загуба на производителност в производството

Какво е производителност? Това е действителната производителност по време на работа, в сравнение с максималната възможна производителност.

Какво е загуба на производителност? Това е загубено време, защото машините не работят с максималната си проектирана скорост. Загубите на производителност възникват или поради кратки и чести прекъсвания (микро спирания), или защото машините работят бавно.

Въпреки че в случай на прекъсвания машините действително спират, тези спирания не се класифицират като престой, тъй като причините за тях обикновено са различни.

Загубите на производителност често се пренебрегват от ръководството, безшумно и непрекъснато подкопават ефективността, докато се приемат като норма.

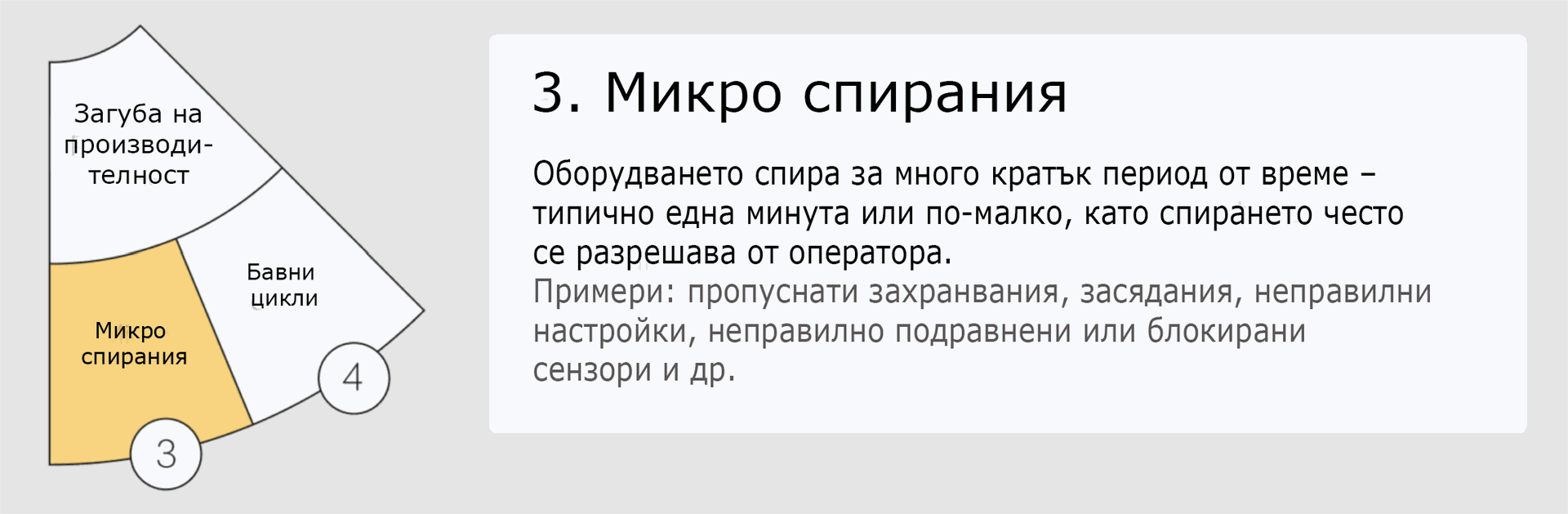

3. Загуба на производителност поради микро спирания

Точно както при загубата на наличност, микро спиранията означават, че машината е спряла, но те са кратки и чести (максимум няколко минути), поради което те са част от цикъла, а не отделно събитие на престой. За да се решат микро спиранията, трябва детайлно да се анализират производствените цикли.

Загубите в производството, причинени от микро спирания (наричани още минорни спирания, микро-престой или просто бездействащо време), често се подценяват, защото са кратки и трудни за измерване.

Освен това, поради тяхната повторяемост, операторите често не осъзнават тяхното въздействие. Нашият опит показва, че микро спиранията са едно от тези „изненадващи“ открития след събиране и анализ на производствените данни.

От положителна страна, микро спиранията обикновено са причинени от недостатъци в процеса, а не от повреди на оборудването. Това означава, че те представляват ценна възможност, ако искате да подобрите Вашата OEE (обща ефективност на оборудването).

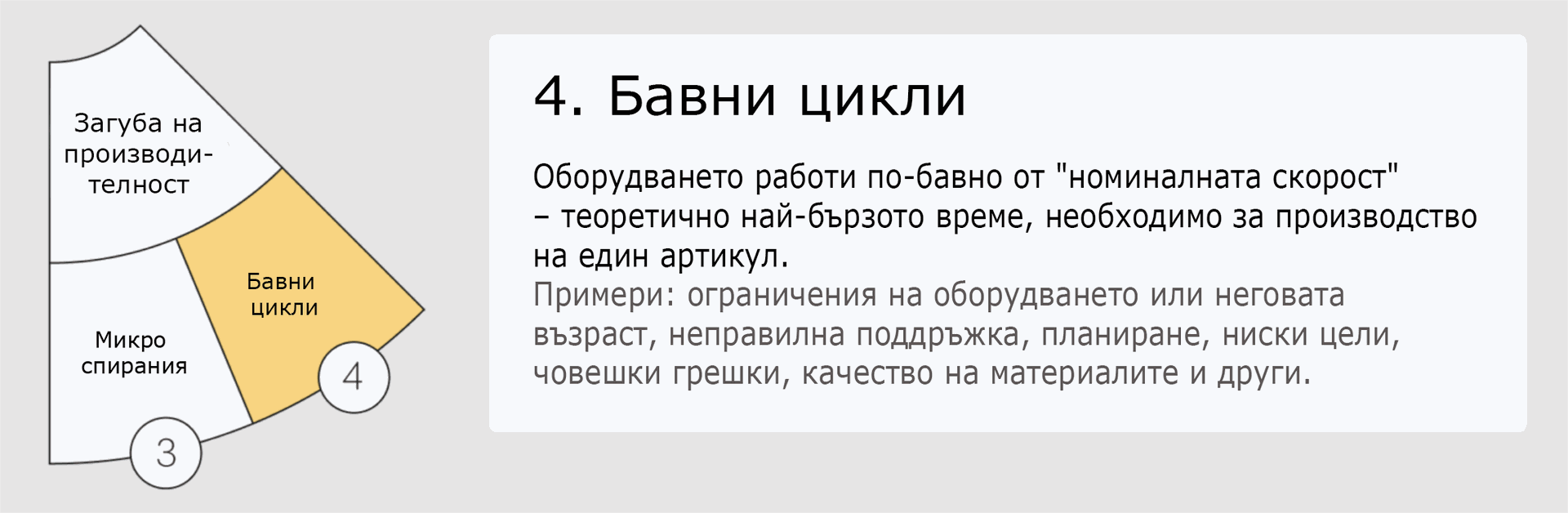

4. Загуба на производителност поради бавни цикли

Както микро спиранията, така и бавните цикли водят до загуба от ефективност, но разликата между тях е, че при микро спиранията оборудването всъщност спира, докато при бавните цикли машината продължава да работи, макар и с по-ниска скорост.

Бавните цикли, както и микро спиранията, оказват влияние, което често се подценява. Причината е, че работещото оборудване не привлича вниманието. Освен това, машините, работещи бавно, често стават норма, като служителите може просто да не са наясно с оптималния капацитет на оборудването.

Оптималният капацитет се определя от „номиналната скорост“ или от идеалното време за цикъл, посочено от производителя на машината. Понякога производителят не уточнява идеалното време за цикъл. В тези случаи отговорността пада върху ръководството на завода да определи максималната възможна скорост, например на базата на историческите данни за производителността. Имайте предвид, че ако ефективността надвишава 100%, това означава, че идеалното време за цикъл е определено твърде ниско.

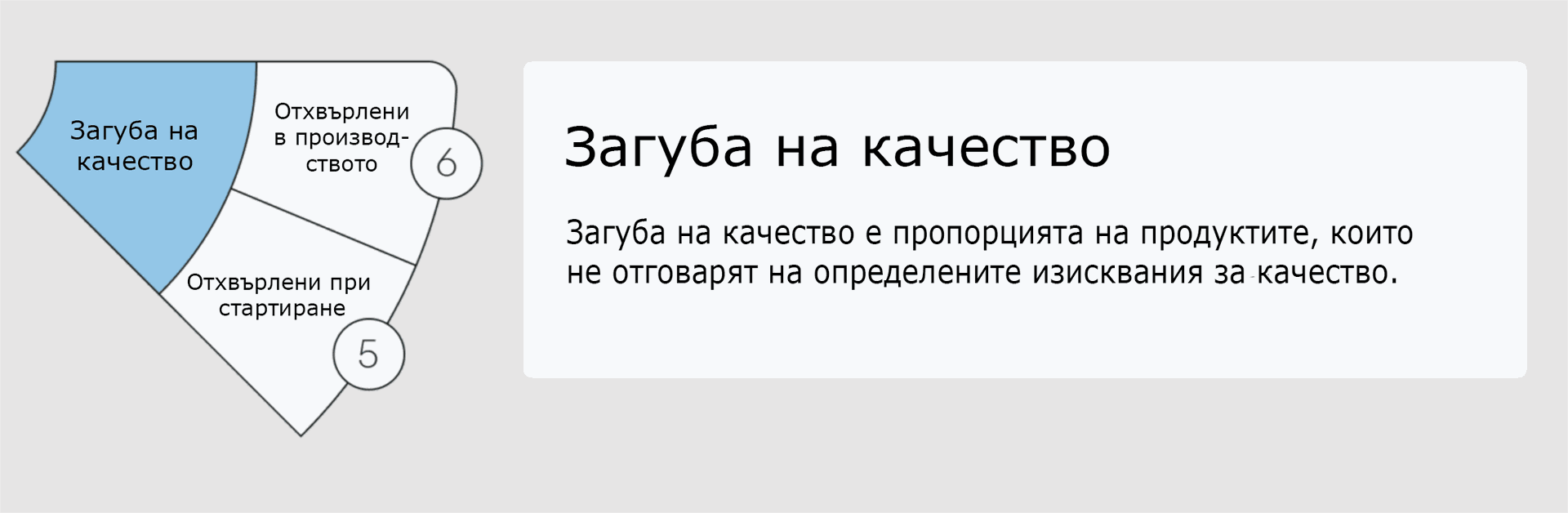

Загуба на качество в производството

Какво е качество? Това е пропорцията на действителната производителност, която отговаря точно на спецификацията на клиента и е правилна от първия път.

Какво е загуба на качество? Това е делът на продуктите, които не отговарят на зададените изисквания за качество.

Въпреки че загубата на качество е по-рядка, тя е и най-скъпата, защото не само се губи материал, но и цялото време на производство, вложено в изработката на дефектната част. Дори ако частта може да бъде преработена, тя все пак се класифицира като загуба, защото преработката отнема време както от машината, така и от оператора.

При стремеж към по-висок процент OEE е важно да се работи за 100% качество или „нулеви дефекти“.

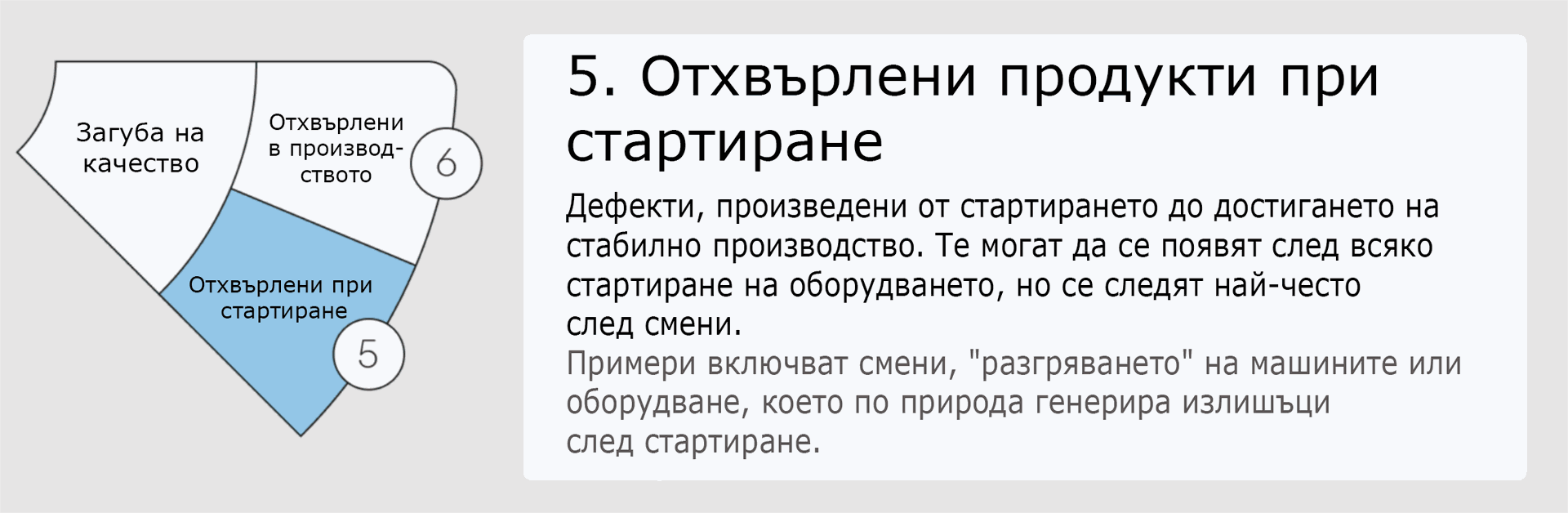

5. Отхвърлени продукти при стартиране

Този тип загуба на качество се получава, когато оборудването е нестабилно и произвежда дефектни части. Периодите на нестабилност настъпват след:

• Включване на машината

• Смяна на настройки

• Превключване на продукти

Как да намалим загубите на качество, причинени от отхвърлени продукти при стартиране?

За да се намалят отхвърленията след смени, операторите трябва да знаят как възможно най-точно да променят настройките на оборудването, избягвайки подхода "опит и грешка". Технологията може да помогне, като запаметява настройките за всеки тип продукт.

При по-малко очевидни причини за отхвърления, автоматизираното проследяване на производството помага да се открият моделите и връзките между проблемите.

6. Отхвърлени продукти при производството

Възможни причини за дефекти, произведени по време на стабилно производство:

• Неправилни настройки на оборудването

• Старо оборудване, което не работи гладко

• Лошо боравене с оборудването

Примери за дефекти:

• Торби с недостиг или наднормено тегло

• Неправилно етикетиране

• Счупена/повредена опаковка

• Химически или физически несъответствия

Как да намалим загубите на качество, причинени от отхвърлени продукти в производството?

Събирането на данни от сензори или камери може да помогне за прогнозиране кога продуктите започват да се отклоняват твърде много от стандартите на качеството. По този начин е възможно да се коригират настройките на оборудването, за да се избегне неприемливо качество.

В заключение, разбирането и управлението на основните загуби в производството е от съществено значение за повишаване на ефективността и конкурентоспособността на бизнеса. Скрити и трудно проследими забавяния и спирания могат да повлияят сериозно на производствените резултати, но с нашия ОЕЕ софтуер Вие ще имате възможността да наблюдавате и анализирате всички аспекти от производствения процес в реално време. Нашето решение предлага интегрирани инструменти за идентификация на проблематични области, автоматизация на процеси и подобряване на комуникацията в екипа, което води до значителни икономически ползи. Ако искате да повишите ефективността на Вашето производство и да избегнете скритите загуби, не се колебайте да се свържете с нас за ценова оферта на нашия софтуер, който е проектиран да отговори на специфичните Ви нужди.

6-те основни загуби в производството